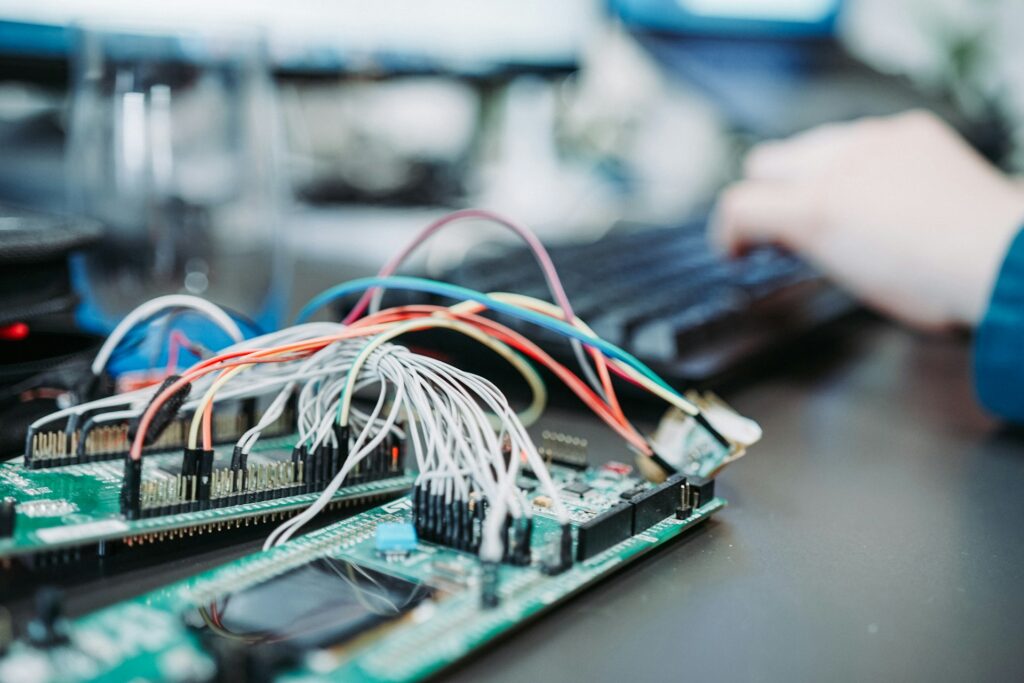

À la croisée de l’innovation technologique et de l’optimisation de la production, l‘Internet des Objets (IoT) s’impose comme un pivot central de l’industrie 4.0. Le concept même d’IoT englobe une diversité d’appareils connectés capables de communiquer entre eux ainsi qu’avec des systèmes de gestion centralisés, ouvrant ainsi la voie à une automatisation intelligente et un suivi précis des processus industriels. Dans ce contexte, comment l’IoT redéfinit-il les paradigmes de synchronisation et d’efficacité au sein du secteur industriel?

La promesse de l’IoT dans le milieu industriel réside dans sa capacité à fluidifier la communication inter-machines et à rendre les données exploitables en temps réel. Prenons l’exemple d’une chaîne de montage où chaque composant, muni de capteurs intelligents, peut signaler son état d’avancement à un tableau de bord centralisé. Cette transparence instantanée permet aux gestionnaires d’usine d’identifier rapidement les goulets d’étranglement, d’améliorer la maintenance prédictive et, par conséquent, de réduire les temps d’arrêt machine. Lorsque chaque élément du système productif communique sans friction, c’est toute la chaîne qui gagne en efficience.

La synchronisation via IoT se manifeste aussi dans la gestion dynamique des stocks. Les capteurs RFID intégrés aux produits permettent non seulement leur traçabilité tout au long du circuit logistique mais donnent également lieu à une gestion des stocks plus réactive. Ainsi, lorsqu’un produit atteint un seuil critique dans l’inventaire, le système peut automatiquement déclencher une commande auprès du fournisseur sans intervention humaine. Ce mécanisme autonome favorise alors un modèle Just-In-Time (JIT), réduisant les coûts liés aux surplus de stockage tout en garantissant une réponse adaptée à la demande.

L’intégration poussée de l’IoT engendre par ailleurs une collecte massive de données (Big Data), dont l’analyse (via le Machine Learning notamment) apporte des insights précieux pour optimiser les flux énergétiques et matériaux utilisés. Un exemple probant est celui des turbines éoliennes équipées de capteurs IoT qui ajustent leur orientation pour maximiser leur rendement en fonction des changements en temps réel des conditions météorologiques. La capacité à adapter les paramètres opérationnels sur base d’une analyse continue se traduit directement en gains significatifs tant en termes de performance que de durabilité environnementale.

Au-delà des aspects techniques, il convient aussi d’évoquer le changement culturel induit par l’IoT au sein des entreprises industrielles. L’accès à un volume considérable d’informations nécessite un personnel formé pour interpréter ces données et prendre des décisions stratégiques avisées. Ce virage vers une intelligence opérationnelle accrue implique donc aussi un investissement dans le capital humain, avec une importance croissante portée sur les compétences analytiques et informatiques.

Impact sur la sécurité industrielle

Le déploiement massif des objets connectés soulève inévitablement la question cruciale de la cybersécurité. Chaque nouvel appareil IoT introduit potentiellement une nouvelle vulnérabilité pouvant être exploitée par des cyberattaquants pour perturber les opérations industrielles. La sécurisation adéquate du réseau IoT passe ainsi par une approche multicouche comprenant tant le chiffrement avancé des communications que la mise en œuvre régulière de mises à jour logicielles pour combler toute faille détectée.

En somme, si l’IoT représente indéniablement un vecteur d’amélioration continue pour le secteur industriel grâce à sa contribution à la synchronisation optimale et à une efficacité accrue, elle requiert néanmoins une vigilance constante relativement aux risques sécuritaires inhérents à sa nature même connectée. C’est bien là que se joue l’un des défis majeurs pour pérenniser son intégration: assurer que cette technologie soit synonyme non seulement de progrès mais également garantir sa sûreté face aux menaces grandissantes du paysage numérique globalisé actuel.

Comments are closed for this post.